提升制藥企業(yè)綜合效益的運(yùn)營評估策略

制藥行業(yè)作為技術(shù)密集型和資本密集型產(chǎn)業(yè),其運(yùn)營效益直接關(guān)系到企業(yè)的市場競爭力和可持續(xù)發(fā)展能力。實(shí)現(xiàn)效益評估不僅是衡量企業(yè)績效的關(guān)鍵指標(biāo),更是優(yōu)化資源配置、提升運(yùn)營效率的重要工具。本文將從戰(zhàn)略規(guī)劃、生產(chǎn)管理、成本控制和質(zhì)量體系四個(gè)維度,系統(tǒng)闡述制藥行業(yè)運(yùn)營效益評估的實(shí)施路徑。

科學(xué)的戰(zhàn)略規(guī)劃是效益評估的基礎(chǔ)。制藥企業(yè)需結(jié)合行業(yè)政策導(dǎo)向與市場需求,建立包含研發(fā)投入產(chǎn)出比、產(chǎn)品管線價(jià)值和市場占有率在內(nèi)的綜合評估體系。通過量化分析新藥研發(fā)周期與商業(yè)化收益的關(guān)聯(lián)性,企業(yè)能夠更準(zhǔn)確地預(yù)測投資回報(bào),避免資源錯(cuò)配。例如,可采用凈現(xiàn)值(NPV)模型評估研發(fā)項(xiàng)目價(jià)值,運(yùn)用平衡計(jì)分卡(BSC)跟蹤戰(zhàn)略目標(biāo)實(shí)現(xiàn)進(jìn)度。

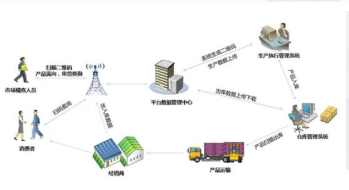

精益生產(chǎn)管理是提升運(yùn)營效益的核心環(huán)節(jié)。通過引入數(shù)字化生產(chǎn)執(zhí)行系統(tǒng)(MES),實(shí)時(shí)監(jiān)控原料利用率、設(shè)備綜合效率(OEE)和批次合格率等關(guān)鍵指標(biāo)。建立生產(chǎn)全流程追溯機(jī)制,結(jié)合六西格瑪方法分析工藝偏差,將產(chǎn)品一次合格率提升至99.5%以上。某跨國藥企的實(shí)踐表明,通過優(yōu)化生產(chǎn)節(jié)拍和減少中間體庫存,其整體運(yùn)營成本降低了18%。

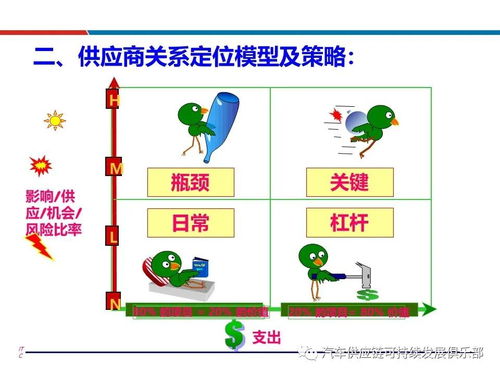

在成本控制方面,需要構(gòu)建全生命周期成本管理體系。從原料采購到終端銷售,實(shí)施標(biāo)準(zhǔn)成本法與作業(yè)成本法(ABC)相結(jié)合的核算模式。重點(diǎn)關(guān)注供應(yīng)鏈協(xié)同效率,通過集中采購降低原料成本10%-15%,利用物流優(yōu)化模型縮短配送周期。同時(shí)加強(qiáng)能耗管理,引入清潔生產(chǎn)技術(shù),使萬元產(chǎn)值能耗年均下降5%,實(shí)現(xiàn)經(jīng)濟(jì)效益與環(huán)境效益的雙贏。

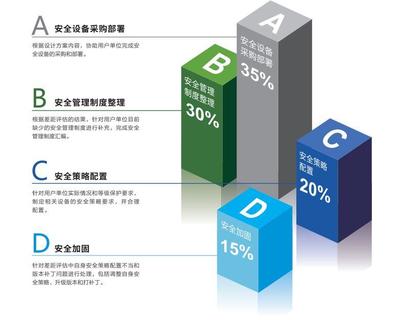

質(zhì)量體系的有效性直接決定運(yùn)營效益的可持續(xù)性。嚴(yán)格遵循GMP、GSP等規(guī)范要求,建立覆蓋研發(fā)、生產(chǎn)、流通的全鏈條質(zhì)量管理體系。運(yùn)用質(zhì)量風(fēng)險(xiǎn)管理系統(tǒng)(QRM)定期評估偏差事件對運(yùn)營的影響,將質(zhì)量成本占營業(yè)收入比例控制在3%以內(nèi)。通過持續(xù)完善供應(yīng)商審計(jì)機(jī)制和產(chǎn)品放行標(biāo)準(zhǔn),顯著降低產(chǎn)品召回風(fēng)險(xiǎn),維護(hù)企業(yè)品牌價(jià)值。

值得注意的是,新興技術(shù)的應(yīng)用正在重塑效益評估范式。人工智能輔助的藥物晶型預(yù)測可縮短研發(fā)周期40%,區(qū)塊鏈技術(shù)實(shí)現(xiàn)的供應(yīng)鏈透明化使庫存周轉(zhuǎn)率提升25%。企業(yè)應(yīng)當(dāng)建立動(dòng)態(tài)評估機(jī)制,將數(shù)字化轉(zhuǎn)型成效納入效益考核體系。

制藥行業(yè)的效益評估需要構(gòu)建多維度、全流程的指標(biāo)體系。通過戰(zhàn)略導(dǎo)向的資源配置、精益化的生產(chǎn)運(yùn)營、精細(xì)化的成本管控和全鏈條的質(zhì)量保證,企業(yè)不僅能夠?qū)崿F(xiàn)短期效益提升,更可培育持久的競爭優(yōu)勢。未來,隨著個(gè)性化醫(yī)療和精準(zhǔn)用藥的發(fā)展,制藥企業(yè)的效益評估體系還需持續(xù)演進(jìn),以更好地適應(yīng)產(chǎn)業(yè)變革的新要求。

如若轉(zhuǎn)載,請注明出處:http://www.yxdfg.com/product/592.html

更新時(shí)間:2025-12-30 08:24:44